Japan

評価技術

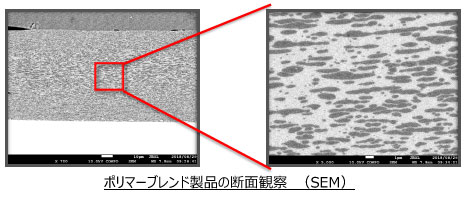

形態観察評価

.

表面・界面の形態観察

新製品設計や性能解析などのため形態観察は重要な手段となっており、ナノ領域からサブナノ領域での観察や分析が求められています。

製品不良などの原因においても微小領域の解析が不可欠になってきています。

日東シンコーでは走査電子顕微鏡(SEM)などを用いて効果的な観察を行っています。

組成分析評価

.

有機分析

製品の機能発現に有機化合物は大きな役割を担っています。有機化合物の種類は無限であり、特に多成分の混合物になっている場合、その定性は容易ではありませんが前処理・分離技術、測定技術・解析力を駆使して化合物に応じた評価が不可欠です。日東シンコーでは、フーリエ変換赤外分光光度計(FT-IR)、ガスクロマトグラフ(GC‐MS)等の手法を用い、有機化合物の構造および組成の解析を多面的に行う事で、新製品開発に貢献しています。

.jpg)

無機分析

工業材料の組成分析から不純物分析、半導体材料中の微量元素分析など、様々な無機元素分析を行っております。EDX(エネルギー分散型X線分光法)、イオンクロマトグラフィー等を用いて固体試料の直接分析、無機イオン成分分析を行っています。

.jpg)

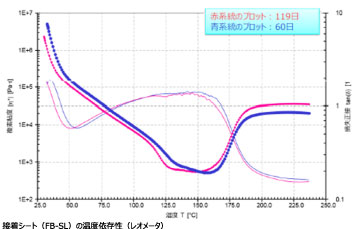

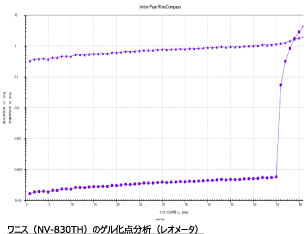

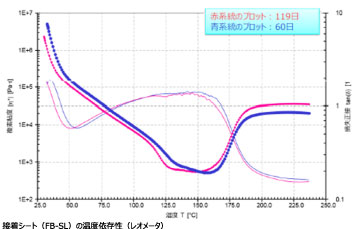

粘弾性評価

.

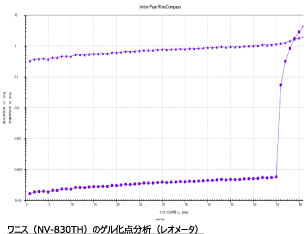

どのような材料も厳密には固体、液体に分類することはできず、弾性体としての変形性と流体としての流動性を併せ持っています。粘弾性評価は材料に歪みまたは応力を与えて、物質の流動と変形を解析する技術です。

動的粘弾性法により材料の弾性率の温度変化やガラス転移温度を得ることができ、硬化反応挙動や緩和挙動も調べることができます。

レオロジー解析から耐寒性・耐熱性、相溶性、架橋度などの多くの知見が得られ、開発する上で重要なデータとなります。

動的粘弾性法により材料の弾性率の温度変化やガラス転移温度を得ることができ、硬化反応挙動や緩和挙動も調べることができます。

レオロジー解析から耐寒性・耐熱性、相溶性、架橋度などの多くの知見が得られ、開発する上で重要なデータとなります。

熱伝導評価

.

熱伝導率とは、物質の熱の伝えやすさを規定する物理量で、

記号および単位は、「λ(W/m・K)」がよく用いられます。

日東シンコーでは、ASTM−E1461、ASTM−E1530、DIN EN 821等、

国際標準に準拠した熱伝導率測定装置を用い、伝熱機能を持った製品の性能評価を行っております。

また、シミュレーション技術を活用し、熱伝導現象を可視化する事で、合理的な製品設計を行っています。

記号および単位は、「λ(W/m・K)」がよく用いられます。

日東シンコーでは、ASTM−E1461、ASTM−E1530、DIN EN 821等、

国際標準に準拠した熱伝導率測定装置を用い、伝熱機能を持った製品の性能評価を行っております。

また、シミュレーション技術を活用し、熱伝導現象を可視化する事で、合理的な製品設計を行っています。

絶縁特性評価

.

電気機器設計における電気絶縁技術はとても重要です。

異常電流の発生、機器の発火、経年による機能停止は、電気絶縁の特性・信頼性に依存することが多いです。

更に、近年は機器の小型化、高密度化、電気自動車の性能向上により、電気絶縁に求められる信頼性はより高くなっています。

日東シンコーでは、お客様の電気機器の絶縁設計に応じた絶縁特性評価技術を活用する事で、安心・安全に使用できる製品設計に努めております。

異常電流の発生、機器の発火、経年による機能停止は、電気絶縁の特性・信頼性に依存することが多いです。

更に、近年は機器の小型化、高密度化、電気自動車の性能向上により、電気絶縁に求められる信頼性はより高くなっています。

日東シンコーでは、お客様の電気機器の絶縁設計に応じた絶縁特性評価技術を活用する事で、安心・安全に使用できる製品設計に努めております。

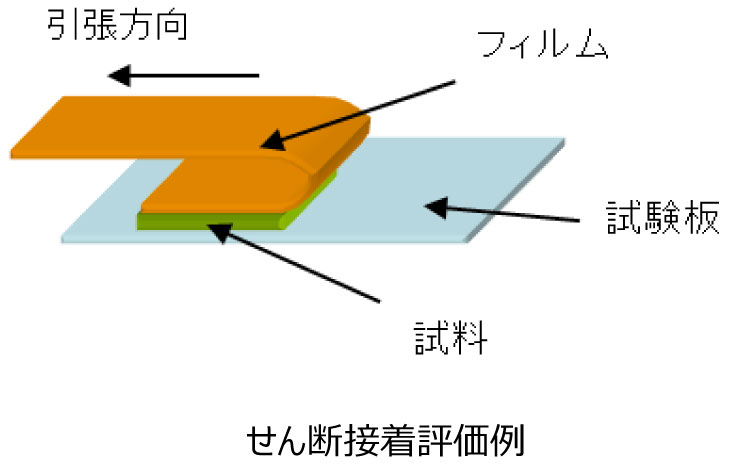

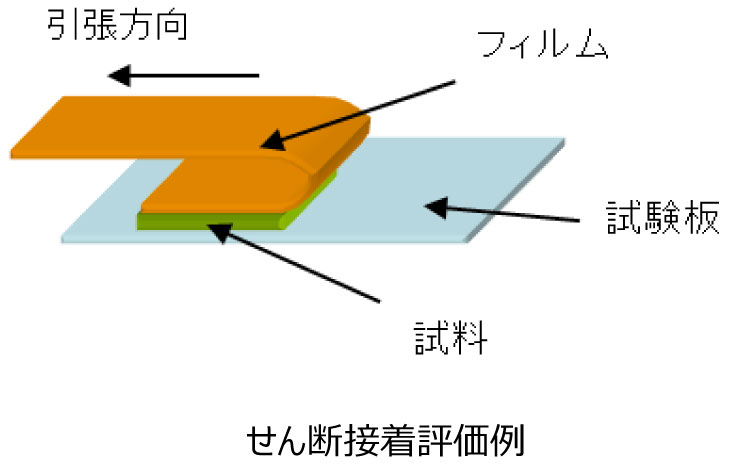

接着特性評価

.

接着特性とは、一般的に接着強度(モノとモノとがくっつく力)の事を表します。

日東シンコーでは、引っ張り、曲げ、はく離などの様々な破壊モードで試験し、その結果から

接着剤の設計(化学的特性、機械的特性)し、最適な接着特性を製品をお客様に提案して

おります。

接着強度を測定する環境は低温から高温まで、お客様で使用される環境を想定した試験も可能です。

日東シンコーでは、引っ張り、曲げ、はく離などの様々な破壊モードで試験し、その結果から

接着剤の設計(化学的特性、機械的特性)し、最適な接着特性を製品をお客様に提案して

おります。

接着強度を測定する環境は低温から高温まで、お客様で使用される環境を想定した試験も可能です。

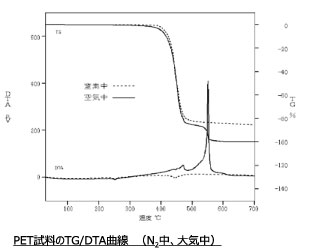

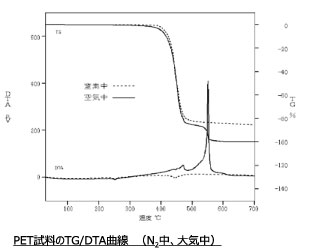

熱分析評価

.

サンプルに熱を加え、それによる重量、寸法、熱量の変化を分析するのが熱分析です。

樹脂中の有機・無機成分の定量評価、融解温度など、熱分析によって分かることは多岐にわたります。

また、特定の条件を再現して、サンプルの耐熱性を評価することも可能です。

熱分析は、特に奥が深いと言われている分析業務です。

日東シンコーでは、DSC、TG/DTA、TMA、DMAを用いて、材料の熱的特性を評価しています。

樹脂中の有機・無機成分の定量評価、融解温度など、熱分析によって分かることは多岐にわたります。

また、特定の条件を再現して、サンプルの耐熱性を評価することも可能です。

熱分析は、特に奥が深いと言われている分析業務です。

日東シンコーでは、DSC、TG/DTA、TMA、DMAを用いて、材料の熱的特性を評価しています。

技術情報に関するお問い合わせ